在制造業數字化轉型的浪潮中,精益管理作為一種旨在消除浪費、提升效率與質量的管理哲學,其價值日益凸顯。對于軟件服務提供商而言,為工廠客戶設計并實施一套行之有效的精益管理解決方案,已不僅是提供工具,更是提供一套融合管理思想、業務流程與數字技術的系統性服務。一套成功的工廠精益管理軟件實施方案,通常遵循以下核心路徑與關鍵環節。

一、 診斷與規劃階段:深度洞察,精準定位

這是成功實施的基石。軟件服務商需與工廠客戶組建聯合團隊,深入生產現場(Gemba),通過價值流圖(VSM)等工具,全面診斷現有流程中的七大浪費(過量生產、等待、搬運、庫存、動作、不良品、過度加工)。此階段的目標并非簡單導入軟件,而是明確精益改善的具體目標,如縮短交貨周期、降低在制品庫存、提升設備綜合效率(OEE)等。基于診斷結果,共同制定分階段的實施路線圖,確保軟件功能與精益改善目標緊密對齊。

二、 方案設計與定制階段:量體裁衣,流程固化

軟件方案必須適配工廠獨特的工藝流程與管理文化。核心工作包括:

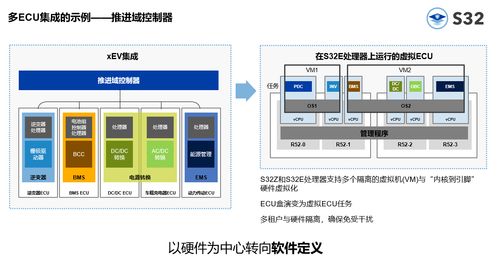

- 流程映射與再造:將優化后的精益流程(如單件流、看板拉動、快速換模)在軟件中進行數字化建模,確保系統邏輯支撐精益運作。

- 模塊化配置:圍繞核心價值流,配置生產執行(MES)、高級計劃與排程(APS)、設備互聯(IIoT)、質量管理(QMS)、Andon安燈系統等模塊。例如,通過MES實現工序級實時數據采集,支撐績效管理;通過電子看板實現物料精準拉動。

- 用戶體驗設計:針對不同角色(操作工、班組長、經理)設計簡潔直觀的交互界面,降低使用門檻,鼓勵全員參與。

三、 系統實施與集成階段:穩步推進,數據貫通

采用分步推進、試點先行的策略,通常選擇一條產線或一個車間作為“樣板點”。重點任務包括:

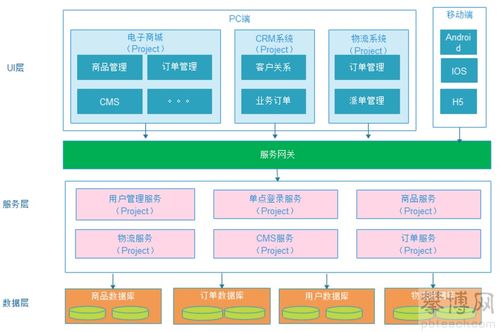

- 系統部署與集成:確保精益管理軟件與工廠現有的ERP、WMS、PLM及自動化設備無縫集成,打破信息孤島,實現數據流的端到端貫通。

- 數據標準化:建立統一的數據字典與采集規范,確保實時、準確的數據是精益分析和決策的基礎。

- 變更管理:這是軟性但至關重要的環節。通過培訓、工作坊等形式,改變員工習慣,使其理解并認同精益理念與軟件工具的結合,從“要我用”轉變為“我要用”。

四、 運營與持續改善階段:固化成果,循環提升

系統上線并非終點,而是持續精益的起點。軟件服務應提供:

- 可視化與實時監控:通過管理駕駛艙、車間數字看板,將關鍵績效指標(如節拍時間、一次合格率、停機時間)實時透明化,使問題無處隱藏。

- 根因分析與決策支持:利用軟件的數據分析能力,對異常進行快速追溯(如質量追溯、設備故障分析),支持PDCA(計劃-執行-檢查-處理)循環的快速運轉。

- 持續優化服務:軟件服務商需要提供持續的支持與迭代服務,根據業務變化和改善成果,調整系統參數與功能,并引入更高級的分析工具(如預測性維護、數字孿生),助力工廠邁向更高階的精益智能。

一套優秀的工廠精益管理軟件實施方案,本質是“精益思想為魂,數字技術為體,變革管理為脈”的系統工程。它要求軟件服務商超越技術供應商的角色,成為深諳制造業管理、精通流程優化、擅長推動組織變革的戰略合作伙伴。唯有如此,才能將精益管理的種子通過數字化土壤深植于工廠,最終收獲效率、質量與競爭力的累累碩果。